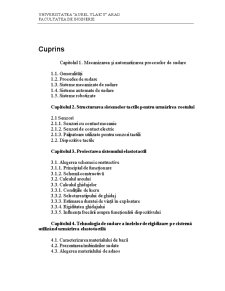

Cuprins

- Capitolul 1. Mecanizarea şi automatizarea proceselor de sudare

- 1.1. Generalităţi

- 1.2. Procedee de sudare

- 1.3. Sisteme mecanizate de sudare

- 1.4. Sisteme automate de sudare

- 1.5. Sisteme robotizate

- Capitolul 2. Structurarea sistemelor tactile pentru urmărirea rostului

- 2.1 Senzori

- 2.1.1. Senzori cu contact mecanic

- 2.1.2. Senzori de contact electric

- 2.1.3. Palpatoare utilizate pentru senzori tactili

- 2.2. Dispozitive tactile

- Capitolul 3. Proiectarea sistemului elastotactil

- 3.1. Alegerea schemei constructive

- 3.1.1. Principiul de funcţionare

- 3.1.2. Schemă constructivă

- 3.2. Calculul arcului

- 3.3. Calculul ghidajelor

- 3.3.1. Condiţiile de lucru

- 3.3.2. Selectarea tipului de ghidaj

- 3.3.3. Estimarea duratei de viaţă în exploatare

- 3.3.4. Rigiditatea ghidajului

- 3.3.5. Influenţa frecării asupra funcţionării dispozitivului

- Capitolul 4. Tehnologia de sudare a inelelor de rigidizare pe cisternă utilizând urmărirea elastotactilă

- 4.1. Caracterizarea materialului de bază

- 4.2. Prezentarea îmbinărilor sudate

- 4.3. Alegerea materialului de adaos

- 4.4. Elaborarea tehnologiei de sudare

- 4.4.1. Calculul secţiunii rostului şi a cusăturii

- 4.4.2. Calculul numărului de treceri

- 4.4.3. Alegerea diametrului electrodului

- 4.4.4. Calculul parametrilor de sudare

- 4.4.4.1. Calculul curentului de sudare

- 4.4.4.2. Calculul tensiunii de sudare

- 4.4.4.3. Calculul vitezei de sudare

- 4.4.4.4. Calculul energiei liniare

- 4.4.4.5. Calculul vitezei de avans a sârmei

- 4.4.4.6. Calculul parametrilor secundari şi terţiari

- 4.5. Descrierea dispozitivelor şi ehipamentelor de sudare

- 4.5.1. Alegerea echipamentelor pentru sudare

- 4.5.2. Alegerea dispozitivelor şi descrierea lor

- 4.6. Calculul costurilor

Extras din proiect

CAPITOLUL I

MECANIZAREA ŞI AUTOMATIZAREA PROCESELOR DE SUDARE

1.1. Generalităţi

Tehnologia sudării ocupă pe plan mondial o pondere din ce în ce mai mare în activităţile industriale. Peste 60% din cantitatea de produse laminate din oţel fiind destinate realizării de structuri şi produse sudate. Sunt revelatoare în acest sens realizarea de utilaje tehnologice de mare capacitate în industria constructoare de maşini, chimică, metalurgică şi siderurgică, aparatură de mecanică fină, produse de electronică şi microelectronică, etc…

Procedeele de sudare folosite în tehnica modernă permit obţinerea unor produse (de la cele miniaturale la cele gigantice) pe seama diversificării acestora şi utilizarea unor tehnologii de sudare tot mai performante. Rezultate deosebite în creşterea eficienţei tehnologiilor de sudare au fost obţinute cu ajutorul mijloacelor mecanizate şi în special pe baza automatizării şi folosirea informaticii în procesele industriale. Pentru cele mai utilizate procedee de sudare folosite la realizarea construcţiilor sudate în figura 1.1 este prezentat volumul de aplicare a acestora.

Figura 1.1 Volumul de utilizare a procedeelor MIG/MAG, SE şi SF.

Dintre procedeele de sudare prin topire prezentate anterior dinamica cea mai spectaculoasă în ceea ce priveşte volumul de aplicare în ultimii 20 ani, sudarea în mediul de gaz protector ocupă indiscutabil primul loc. Utilizarea pe scară tot mai largă a procedeului MIG/MAG s-a făcut în detrimentul utilizării procedeului de sudare cu electrod învelit (SE), procedeul MIG/MAG pretându-se foarte bine la mecanizare şi automatizare. În acest mod cheltuielile de producţie au scăzut făcând tot mai rentabilă realizarea ansamblelor sudate prin acest procedeu.

La creşterea eficienţei de aplicare a sudării în ultimii ani au contribuit indiscutabil următorii factori:

- dezvoltarea echipamentelor de sudare ca efect al dezvoltării electronicii de putere, care a determinat creşterea performanţelor echipamentelor de sudare;

- lărgirea gamei mărcilor de materiale de adaus care au permis lărgirea domeniului de utilizare;

- utilizarea senzorilor pentru urmărirea rosturilor de sudare;

- utilizarea unor amestecuri de gaze foarte performante (în cazul sudării MIG/MAG);

- utilizarea celulelor robotizate ceea ce conduce la eliminarea influenţei factorului uman în timpul desfăşurării procesului de sudare;

- perfecţionarea tehnicilor de urmărire a desfăşurării proceselor de sudare;

- dezvoltarea tehnicilor de sudare cu curenţi înalţi.

Pornind de la analiza celor prezentate mai sus se poate aprecia cu certitudine că volumul de aplicare a sudării în mediul de gaze protectoare MIG/MAG utilizând roboţi industriali cu senzori de rost va creşte în continuare în detrimentul sudării cu electrozi înveliţi (SE) ducând într-un viitor nu prea îndepărtat la utilizarea aproape totală a acestui procedeu. Se estimează chiar diminuarea utilizării procedeului de sudare sub flux (SF).

Pe lângă aspectul economic, o importanţă deosebită se acordă realizării unor îmbinări sudate de calitate, care se pot executa mai bine în condiţiile în care factorul uman are o influenţă tot mai mică în desfăşurarea procesului de sudare. Pentru acest deziderat sunt necesare instalaţii specializate care să ţină seama de condiţiile concrete de realizare a îmbinărilor, cum ar fi:

- abaterile de asamblare a pieselor;

- deformaţiile în timpul operaţiei de sudare;

- gradul de umplere a rostului;

- toleranţele dimensionale ale secţiunii rostului.

Aceste instalaţii sunt dotate cu senzori de rost care “văd” piesele şi traiectorile de urmat. Din punct de vedere al procedeelor de sudare prin topire cel mai bun pentru utizarea acestor instalaţii este procedeul MIG/MAG şi într-o măsură mai mică procedeul sudării sub strat de flux (SF).

Plecând de la aceste considerente majoritatea instalaţiilor dotate cu un senzor de rost au fost dezvoltate continuu şi în special în domeniul sudării MIG/MAG, complexitatea acestor instalaţii depinzând de scopul urmărit.

Cele mai complexe şi performante instalaţii de acest gen sunt celulele robotizate de sudare. Cu toată precizia mare impusă la realizare celulelor robotizate, utilizarea senzorilor pentru coordonarea mişcării capului de sudare este indispensabilă datorită celor prezentate anterior. În sudarea adaptivă se impune suplimentar reglarea optimă şi controlul în timp real al parametrilor regimului de sudare pe tot parcursul desfăşurării procesului de sudare, în funcţie de rezultatele măsurării continue a lăţimii şi secţiunii rostului. Toate cele prezentate sunt valabile şi se aplică la sudarea cu arcul electric. La sudarea prin presiune în puncte nu este necesară utilizarea acestor tipuri de senzori deoarece natura procedeului nu ridică astfel de probleme pentru realizarea unei îmbinări sudate de calitate.

Preview document

Conținut arhivă zip

- Proiectarea unui Sistem Elastotactil pentru Urmarirea Rostului la Sudare.doc